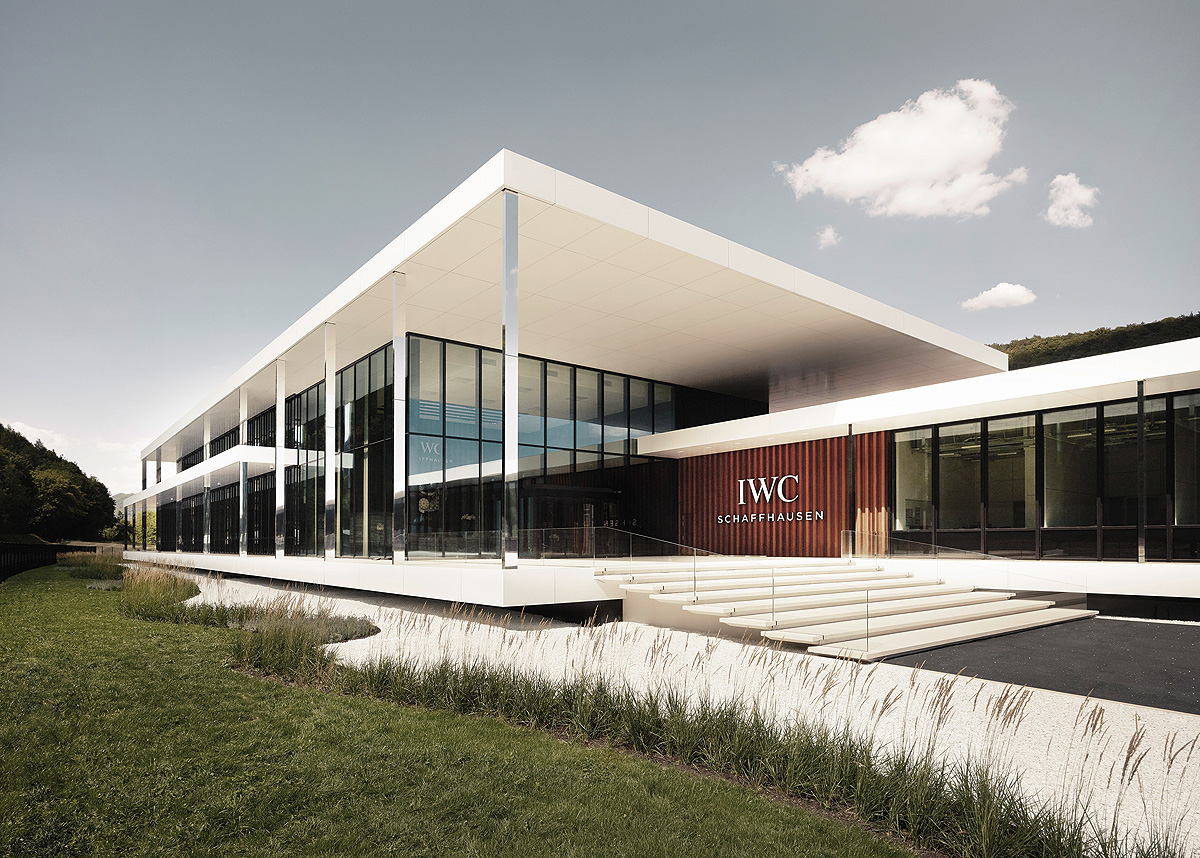

Внутри IWC в Шаффхаузене

Первый этап ежегодного празднования 150-летнего юбилея IWC стал знаменитым выпуском юбилейной коллекции бренда на SIHH 2018. Сегодня был представлен второй этап, на котором было открыто новое часовое производство в центре швейцарской часовни («Manufakturzentrum») Недалеко от дома бренда в Шаффхаузене, Швейцария.

По словам генерального директора IWC Кристофа Грейнджера-Герра, новое производство, которое было завершено всего за 21 месяц строительства, продолжает традицию, созданную американским основателем IWC флорентийцем Ариостом Джонсом, в сочетании традиционных технологий часового дела с современными технологиями производства.

«С тех пор, как Джонс установил этот подход к разработке, мы систематически его разрабатываем; даже сегодня мы продолжаем сочетать квалифицированную мастерскую и сложные технологии в нашем новом Manufakturzentrum », – говорит Грейнер-Герр.

«Но здание имеет больше возможностей предложить, чем просто оптимальные условия для производства и отличные условия работы для наших сотрудников, – это также воплощает дух бренда IWC и позволяет посетителям со всего мира увидеть наше производство и наши работы».

Здание площадью 13 500 квадратных метров с черным фасадом из стекла и белой плоской кровлей объединяет под одной крышей производство компонентов механизмов, а также сборку внутренних часов. Его роскошно оборудованный вестибюль с 9-метровым входом обеспечивает прямой доступ к мастерской и цеху по производству компонентов, в которой производится около 1500 различных деталей, в том числе основные части для самозаводящихся семейств Caliber 52 и 82 IWC с ручным заводом Caliber 59 и его хронограф Caliber 69.

Из-за необходимости высокой точности и высоких допусков при механической обработке деталей наше производство высоко автоматизированно и контролируется компьютером. Например, основная пластина для калибра 52 требует почти 400 геометрических характеристик с допусками в области нескольких 1/1000-х миллиметров. Цеха которые производят эти компоненты, могут обрабатывать несколько латунных заготовок в одном зажимном устройстве для максимальной точности. Роботы используется для подачи сырья и для сборки готовых компонентов.

После того, как компоненты обработаны, они отправляются в гальваническую ванну, где они получают поверхностную обработку, которая защищает от коррозии и визуально делает их красивыми. По словам председателя IWC Андреаса Фолла, «защитное покрытие из никеля и родия, например, предотвращает покраснение латунных компонентов и развитие патины. Он также придает компонентам их серебристо-белый цвет ». В этой мастерской также проводятся самые сложные операции отделки, например, на выгравированных компонентах, таких как мосты с баррелями, после того, как бочкообразный мост был позолочен, наносится первое покрытие, после того, как была добавлена гравюра côtes de Genève, мосты затем покрывают родием в гальванической ванне для золотого блеска.

Хотя процесс производства компонентов в основном автоматизирован, сборка самого механизма выполняется в основном вручную. Предварительная сборка начинается с того, что пластины и мосты формируются в единое, которые затем отправляются на сборочную линию, на которую добавляются другие компоненты. Этот процесс создан в эффективном стиле который вероятно понравился бы основателю фирмы. Используя несколько сборочных линий, в которые назначаются часовщики с особыми знаниями для каждого отдельного механизма.

«Наличие процесса сборки для наших различных семейств калибров, организованных в выделенные линии, позволяет нам максимизировать стандарты качества, которые мы можем достичь», – говорит Фолл.

Чистота также имеет важное значение в часовом деле. Даже мельчайшие следы пыли могут помешать работе движения механизма. Чтобы предотвратить такие проблемы, в IWC создали атмосферу «стерильной комнаты», аналогичную той которая используется для производства компьютерных чипов. Пятьдесят тысяч кубических метров воздуха циркулируют через фильтр каждый час, гарантируя, тем самым затрудняет проникновение частиц пыли.

Плоды инвестиций в размере 42 млн швейцарских франков, новый Manufakturzentrum от IWC включает 238 рабочих мест и использует 2200 квадратных метров солнечных панелей для получения 275 000 киловатт-часов чистой энергии в год. Это все в соответствии с дизайном здания, который, по словам архитектора IWC по архитектуре, вдохновил модернистские выставочные павильоны.

«Эта смесь галереи, мастерской и инженерной ярмарки показалась мне подходящей архитектурной основой, на которой можно было бы основывать дизайн, а классический модернистский стиль – отличное сочетание для нашего бренда», – говорит Грейнджер-Герр.

Мы являемся производителем с 150-летней историей, но мы также являемся производителем, который смотрит в будущее.